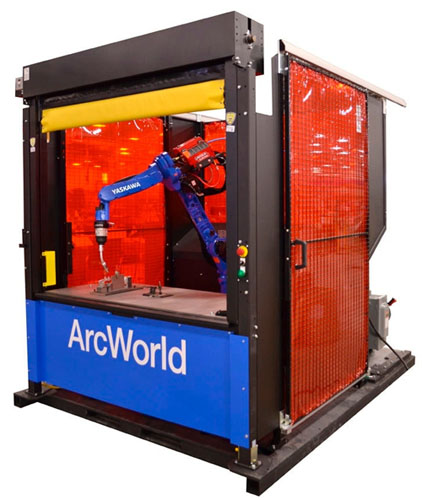

在智能制造的浪潮中,安川焊接機器人作為工業生產線上的精密設備,其性能維護已成為企業核心競爭力的關鍵保障。科學系統的保養策略不僅確保了設備運行的可靠性,更是實現精益生產的重要支柱。

設備維護的核心要點

1. 設備清潔管理

為確保安川焊接機器人的高效運作,每日清潔流程至關重要。采用專用工具清除焊槍和送絲機構上的殘留物,不僅能延長設備壽命,還能提升焊接質量。制定詳細的表面清潔標準,明確清潔頻率和清潔劑使用規范,確保每個環節都符合要求。特別注意對電纜接頭、氣管等易損部位進行特殊保護,防止因外部環境因素導致的損壞。

2. 運動系統保養

運動系統的穩定運行直接關系到焊接精度。建立分級潤滑管理體系,嚴格按照設備手冊的要求進行周期性潤滑作業,確保各部件順暢運轉。制定標準化扭矩檢查清單,定期檢查緊固件的連接可靠性,避免松動帶來的安全隱患。通過定期檢測關節機械臂的運動精度,及時調整偏差,保證焊接質量的一致性和穩定性。

3. 電氣系統維護

電氣系統的正常工作是設備安全運行的基礎。建立電氣元件檢測檔案,詳細記錄關鍵電氣部件的使用情況及更換周期,便于及時發現潛在問題。安裝熱成像設備,實時監測電氣系統的溫度變化,預防過熱引發的故障。定期進行漏電檢測和絕緣性能測試,確保電氣系統的安全性,降低事故發生的風險。

預防性維護體系構建

1. 智能監測系統

智能監測系統是現代維護體系的核心。數據采集模塊實時收集設備運行數據,為后續分析提供依據。多維度預警模型能夠提前預測潛在問題,減少突發故障的發生。遠程診斷功能則實現了專家遠程技術支持,確保問題得到及時解決,最大限度地降低停機時間。

2. 備件管理體系

優化關鍵備件庫存,根據設備使用情況動態調整庫存量,確保備件供應的及時性。建立快速響應通道,與供應商緊密合作,確保在緊急情況下能夠迅速獲取所需備件。收集故障部件進行失效分析,總結經驗教訓,為未來的設備維護提供參考。

未來維護方向展望

隨著工業4.0的深入發展,安川機器人保養將呈現數字化轉型的趨勢。通過全生命周期數據管理,實現設備從采購到退役的全過程跟蹤。預測性維護利用大數據分析,提前預測潛在故障,降低維修成本。智能化升級引入人工智能進行故障診斷和維護決策,提高維護效率和準確性。

通過建立科學系統的維護體系,企業不僅能夠最大化設備的使用效能,更能為未來的智能工廠建設奠定堅實基礎。這一戰略性的投資將為企業帶來持續的競爭優勢,在激烈的市場競爭中保持領先地位。