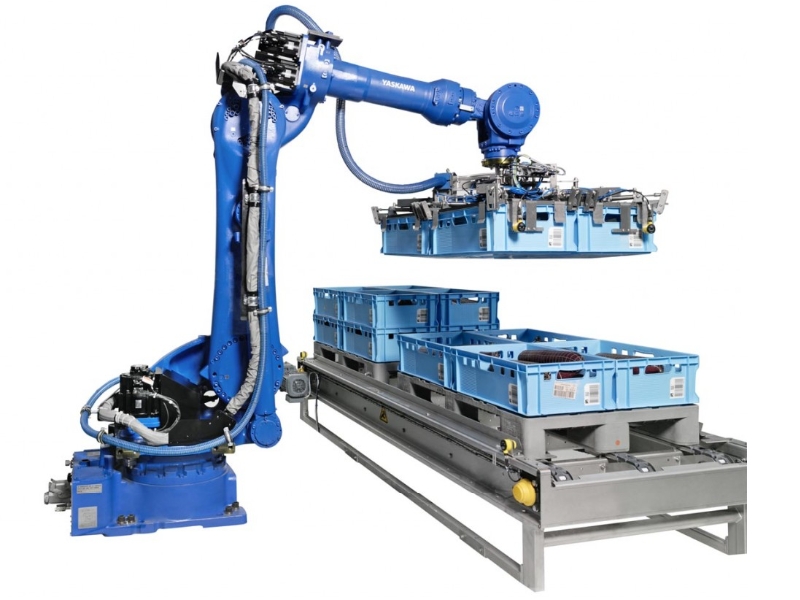

在自動化產線中,安川碼垛機器人憑借其高效、穩定與高負載能力,被廣泛應用于食品、化工、建材等多個行業的物料搬運任務。作為核心傳動部件,減速機的運行狀態直接影響機器人的動作精度與使用壽命。安川機器人保養中的減速機維護是保障整機性能的重要環節。

減速機長期承受高扭矩輸出,在頻繁啟停、重載運行的情況下,容易出現潤滑失效、齒輪磨損等問題。這些問題若未及時發現和處理,可能導致機器人定位偏差增大、運行噪音上升,甚至引發非計劃性停機。制定科學的減速機保養流程,并結合實際工況靈活調整周期,顯得尤為重要。

一、減速機保養的核心內容

減速機保養主要包括潤滑脂更換、密封件檢查、背隙檢測及異常狀態識別等幾個方面。其中,潤滑脂的更換是基礎且關鍵的操作。潤滑脂在長時間運行后會出現氧化、硬化或流失現象,若未按時補充或更換,可能加劇內部摩擦,導致溫升異常或早期磨損。

建議按照安川官方推薦周期執行潤滑脂更換操作,通常為每5000小時或每年一次,以先到為準。但在高溫、多塵或頻繁啟動的工作環境下,保養周期應適當縮短。有時候現場人員會忽略環境因素對設備的影響,其實這可能加速潤滑系統的老化,影響減速機壽命。

密封圈是否完好也是檢查重點之一。如果密封件老化或破損,外部灰塵、水汽可能進入減速機內部,污染潤滑脂,造成軸承或齒輪損傷。或許部分用戶認為這類問題短期內不會顯現,但從長遠來看,此類隱患可能帶來更高的維修成本。

二、實操步驟與注意事項

進行減速機保養前,應確保機器人完全斷電,并采取機械鎖定措施,防止意外移動。隨后拆卸相關蓋板,觀察減速機外觀是否有明顯劃痕、變形或滲油痕跡。若有異常,應進一步排查是否存在過載運行或安裝偏心等問題。

潤滑脂更換過程中,需使用專用工具將舊油脂徹底清除,再加入原廠指定型號的新潤滑脂。不同型號機器人所用潤滑脂規格不同,不可混用或替代。有時候現場為了方便選擇通用型油脂,但其實這可能影響減速機內部潤滑效果,甚至引發兼容性問題。

完成潤滑后,應對減速機背隙進行測量。背隙過大可能意味著齒輪磨損嚴重,需要評估是否更換部件。測量時應參考出廠標準值,并記錄每次測量數據,便于后續趨勢分析。或許定期記錄有助于提前發現潛在故障,避免突發停機帶來的損失。

保養結束后,重新裝配并恢復供電,進行空載試運行,觀察機器人各軸動作是否平穩,有無異響或震動。如有異常,應及時排查原因,必要時聯系專業技術人員協助處理。

三、保養后的狀態監控與數據分析

隨著智能制造的發展,越來越多企業開始引入設備狀態監測系統,用于輔助安川機器人保養決策。通過采集機器人運行過程中的溫度、電流、振動等數據,可判斷減速機是否處于正常工作狀態。

某臺機器人在保養后仍出現J4軸溫度持續升高現象,經數據分析發現其負載率高于歷史平均值,可能是由于減速機潤滑不充分或齒輪嚙合不良所致。或許需要再次打開檢查,確認潤滑脂分布是否均勻,或者是否存在局部磨損情況。

定期對比保養前后的運行參數變化,也有助于優化保養策略。比如某些減速機在更換潤滑脂后電流下降明顯,說明潤滑狀態改善;反之,則可能提示存在其他機械問題。

安川碼垛機器人在工業自動化中承擔著高強度、連續性的搬運任務,其減速機的健康狀況直接關系到整機運行的可靠性。安川機器人保養中減速機的維護雖然屬于常規項目,但其重要性不容忽視。

通過規范的保養流程、合理的周期安排以及有效的狀態監測,不僅可以延長減速機使用壽命,還能提升整機運行效率,降低故障率。或許在未來的運維體系中,基于數據驅動的預測性維護將成為主流,但這并不意味著可以忽視基礎保養工作的落實。唯有堅持嚴謹的維護理念,才能真正發揮高端設備的價值。