焊接過程中,保護(hù)氣的穩(wěn)定供給是保證焊縫質(zhì)量的關(guān)鍵,但過量的氣體消耗卻讓不少企業(yè)頭疼——某汽車制造廠曾統(tǒng)計(jì),其安川焊接機(jī)器人每年用于保護(hù)氣的費(fèi)用占焊接工序總成本的25%,其中近三成被白白浪費(fèi)。如何讓安川焊接機(jī)器人更“省氣?WGFACS節(jié)氣裝置的出現(xiàn),為解決這一問題提供了新的思路。

傳統(tǒng)安川焊接機(jī)器人的保護(hù)氣控制多采用固定流量模式,即根據(jù)工藝文件預(yù)設(shè)一個(gè)流量值(如氬氣15-20L/min),在整個(gè)焊接過程中保持恒定。這種模式的問題在于,實(shí)際焊接需求隨工況動態(tài)變化:比如,焊接薄板時(shí)所需的保護(hù)氣量遠(yuǎn)低于厚板,但固定模式仍會“一刀切”供氣;機(jī)器人從空行程進(jìn)入焊接起點(diǎn)時(shí),氣體提前涌入?yún)s未被有效利用;甚至機(jī)器人在移動或等待時(shí),氣體仍在持續(xù)輸出。這些“非必要消耗”疊加起來,造成了顯著的浪費(fèi)。

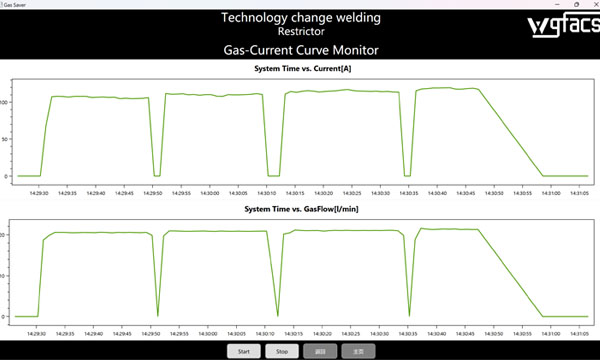

WGFACS節(jié)氣裝置的核心,是通過“動態(tài)感知-智能調(diào)節(jié)-協(xié)同執(zhí)行”三步閉環(huán),讓保護(hù)氣供給與實(shí)際需求“同頻”,實(shí)現(xiàn)平均保護(hù)氣節(jié)約30%-50%,特殊焊接場景可達(dá)60%。

裝置在焊槍前端部署微型傳感器,實(shí)時(shí)采集焊接電流、電壓、電弧長度等參數(shù)。這些參數(shù)直接反映了熔池的狀態(tài)——例如,焊接鋁合金薄板(1-2mm)時(shí),小電流(80-120A)對應(yīng)的電弧能量較低,熔池較小,此時(shí)只需12-15L/min的氣體流量;而焊接不銹鋼厚板(3-5mm)時(shí),大電流(200-250A)需要更高的氣體流量(25-30L/min)來覆蓋更大的熔池面積。傳感器的采樣頻率高達(dá)100Hz,能捕捉到0.01秒內(nèi)的工況變化,為精準(zhǔn)調(diào)節(jié)提供數(shù)據(jù)基礎(chǔ)。

內(nèi)置算法根據(jù)傳感器數(shù)據(jù),結(jié)合安川焊接機(jī)器人的焊接軌跡(如直線、圓弧、擺動焊),自動計(jì)算當(dāng)前最優(yōu)氣體流量。例如:當(dāng)機(jī)器人從空行程進(jìn)入焊接起點(diǎn)時(shí),算法會提前0.2秒將流量從“待機(jī)模式”(5L/min)提升至“起始保護(hù)模式”(18L/min),避免起弧瞬間的熔池暴露;在焊接過程中,若檢測到電流因板材間隙波動(如0.2mm的微小變化),算法會在0.1秒內(nèi)調(diào)整流量,確保保護(hù)效果穩(wěn)定;當(dāng)機(jī)器人完成焊接進(jìn)入空行程時(shí),流量立即降至“待機(jī)模式”,減少無效消耗。

WGFACS節(jié)氣裝置通過專用接口與安川焊接機(jī)器人的控制系統(tǒng)無縫對接,可直接調(diào)用機(jī)器人的焊接程序參數(shù)(如電流、速度),無需額外編程。其電磁比例閥的響應(yīng)速度≤0.3秒,能完全匹配安川機(jī)器人高速運(yùn)動的需求(如焊接速度600-1200mm/min),避免因流量調(diào)整滯后導(dǎo)致的氣體浪費(fèi)或保護(hù)失效。

WGFACS節(jié)氣裝置的價(jià)值,不僅在于直接降低氣體成本,更在于推動安川焊接機(jī)器人的使用習(xí)慣從“粗放”向“精細(xì)”轉(zhuǎn)變。通過實(shí)時(shí)監(jiān)測和智能調(diào)節(jié),企業(yè)能更清晰地掌握不同工況下的氣體需求,為工藝優(yōu)化提供數(shù)據(jù)支撐;同時(shí),裝置的遠(yuǎn)程監(jiān)控功能幫助企業(yè)實(shí)現(xiàn)能源管理的精細(xì)化,讓“省氣”從被動應(yīng)對變?yōu)橹鲃右?guī)劃。

安川焊接機(jī)器人節(jié)氣的本質(zhì),是通過技術(shù)創(chuàng)新讓設(shè)備更“懂”工況。當(dāng)保護(hù)氣的供給與焊接需求真正匹配時(shí),企業(yè)收獲的不僅是成本的降低,更是焊接質(zhì)量的提升和生產(chǎn)效率的優(yōu)化——這或許就是“省氣”最深遠(yuǎn)的意義。