在安川 MH5F 機器人維護體系中,減速機更換是確保機械系統高精度運行與設備可靠性的核心作業。該流程對維修人員的專業技能、工藝規范性及細節把控能力提出嚴格要求,需通過系統化的技術準備、標準化的操作流程及精準化的性能驗證,實現維修后設備性能的有效恢復。

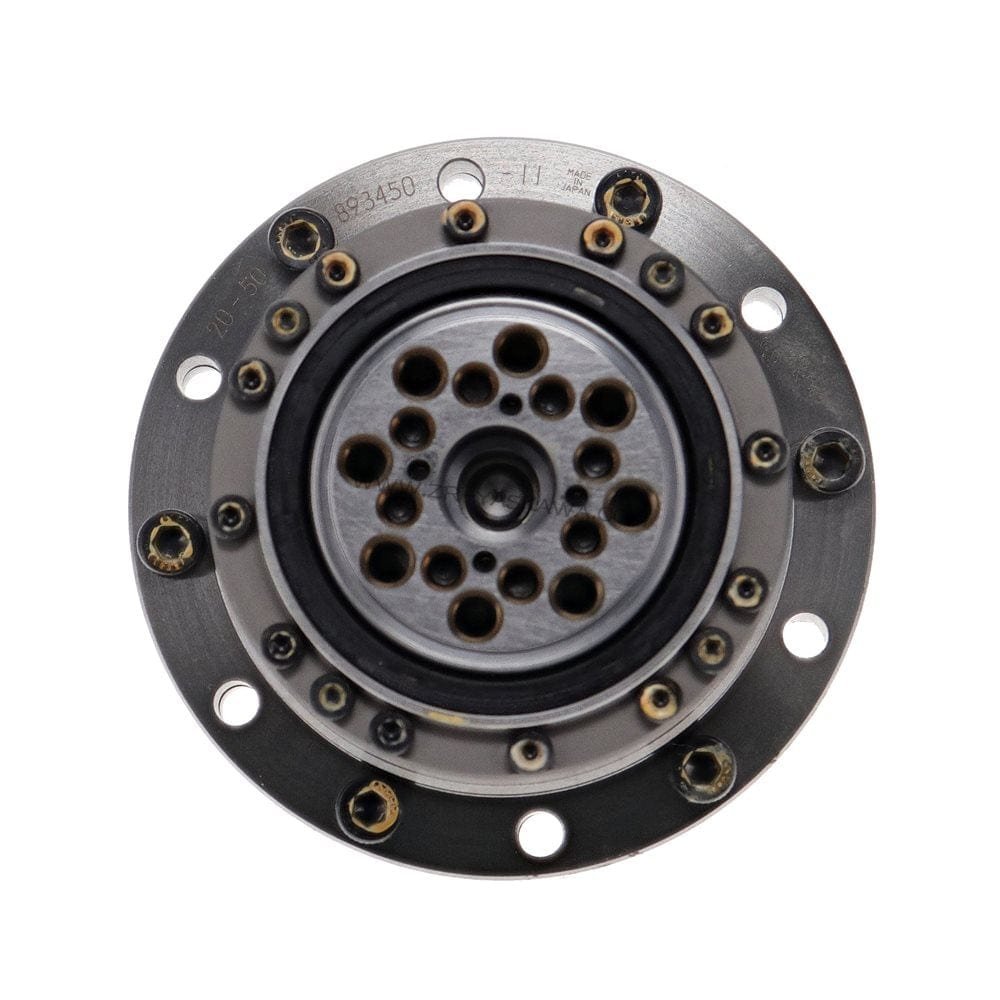

在更換減速機之前,我們必須首先確定需要更換的減速機類型和規格,這包括諧波減速機和RV減速機。諧波減速機以其高精度、高剛度和高傳動效率而著稱,而RV減速機則以其耐用性和穩定性聞名。無論是哪種類型的減速機,它們都是機器人精確運動和承載能力的關鍵。因此,在更換之前,我們必須確保新減速機與原設備完全匹配,避免任何兼容性問題。這就需要我們仔細核對技術參數和規格要求,確保新減速機能夠滿足機器人的工作需求。

準備工作同樣重要。我們需要準備必要的工具和設備,如扳手、螺絲刀、潤滑油以及清潔工具等,確保更換過程順利進行。這些工具將幫助我們高效地完成拆卸和安裝工作,減少不必要的延誤。在更換過程中,使用力矩扳手來擰緊緊固件是必不可少的,以確保其達到規定的扭矩值,從而避免松動或損壞。

在YASKAWA機器人維修更換減速機前,需對作業環境實施嚴格管控,以規避污染風險與安全隱患。具體要求如下:

- 作業區域需預先進行無塵化處理,使用吸塵器清除地面雜物,以酒精擦拭工作臺面及機械臂待操作部位。

- 對拆卸后的關節軸孔,應及時采用防塵蓋密封,防止異物侵入傳動系統內部。

- 先關閉機器人控制柜主電源(AC 200V),并拔除鑰匙開關;

- 斷開機器人本體與外部軸的動力電纜連接器(如X1、X2接口),使用萬用表檢測伺服模塊電容電壓,在配電端懸掛""禁止合閘""警示牌,同時鎖定機械臂各軸防止自由運動。

接下來,我們需要小心拆卸舊安川機器人減速機維修,這可能包括移除螺栓、螺母和其他緊固件。在拆卸過程中,注意標記或記錄重要零部件的原始位置,以便后續重新安裝。這一步驟需要耐心和細心,以確保所有零部件都能正確地放回原位。特別是在更換諧波減速機時,我們必須格外小心波發生器的安裝位置,確保其精準無誤地裝配到位,以避免任何可能的傳動誤差。

YASKAWA機器人維修新減速機定位安裝后,需對緊固件扭矩與軸系對齊精度實施雙重控制,以保障傳動系統的穩定性與精度保持:

- 采用定扭矩扳手按標準化流程擰緊固定螺栓

- 通過激光對準儀(如 Keyence LK-G80)檢測減速機輸入 / 輸出軸與伺服電機軸、機械臂傳動軸的同軸度誤差,要求徑向跳動≤0.02mm、軸向傾斜≤0.01°/100mm。

安裝完成后,我們需要檢查安川機器人減速機維修潤滑油位是否達到標準線,必要時添加適量的潤滑油,避免因缺油導致減速機早期磨損。潤滑油是保證減速機正常運行的關鍵因素,我們需要確保其質量和數量都符合要求。

完成電源及動力源復位后,進入工業機器人系統調試階段。啟動設備后需重點監測減速機運行狀態:通過聽診器辨識運行噪音,正常工況下應呈現均勻的低頻運轉聲,若出現尖銳異響或周期性雜音,需立即停機排查齒輪嚙合異常或軸承損傷;使用振動檢測儀(如VM-63)測量殼體振動加速度,各軸振動值應控制在1.5m/s²以內,超過2.5m/s²時需分析聯軸器對中誤差或安裝螺栓松動等潛在問題。通過實時監控與動態調整,確保減速機運行參數符合技術規范。

最后,在試運行期間,我們需要密切觀察減速機的性能表現,確保其能夠正常工作并滿足生產需求。這一步驟可以幫助我們評估減速機的實際性能,確保其滿足機器人的工作要求。通過這些細致入微的步驟,我們可以確保安川機器人減速機維修更換工作的順利進行,為機器人的正常運行提供有力保障。

安川 MH5F 機器人減速機更換作業是融合機械裝配、精度測量與控制系統調試的復雜工程。通過執行標準化的操作流程、運用專業量測工具及實施嚴格的性能驗證,可確保更換后的工業機器人維修軸系精度恢復至出廠水平,同時通過失效分析與預防性維護,提升設備的整體可靠性。該過程不僅體現維修團隊的技術專業性,更通過精細化管理為智能制造生產線的穩定性提供關鍵保障。