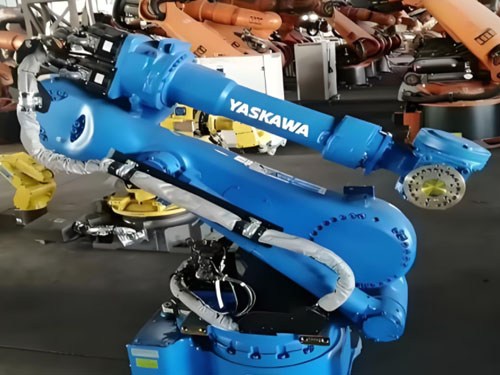

在自動化生產日益普及的今天,安川機器人因其高穩定性、靈活控制和廣泛適用性,被大量應用于焊接、搬運、裝配等多個工業場景。隨著設備運行時間的累積,其性能會受到環境、負載、使用頻率等因素的影響。合理設定安川機器人保養周期并掌握基本的維護技巧,成為保障設備長期穩定運行的重要環節。

一、保養周期設定的基本原則

設定安川機器人保養周期時,并非簡單地按照固定時間進行統一安排,而是需要結合設備的具體使用情況、工作強度以及現場環境綜合判斷。有時候企業習慣于照搬手冊建議,其實這種做法未必適用于所有場合。

在連續高強度運行的產線上,某些部件可能比標準周期更早出現磨損跡象;而在低頻次使用的場景中,部分項目的保養頻率或許可以適當延長。關鍵在于建立一套動態調整機制,根據實際運行數據做出決策。

通常來說,安川官方推薦將保養分為三個層級:日常點檢、季度維護和年度全面檢查。其中:

日常點檢主要關注外觀狀態、異常噪音、電纜連接、急停響應等;

季度維護包括清潔控制柜、潤滑部分軸承、測試各軸運動平穩性等;

年度檢查則涉及減速機潤滑脂更換、編碼器電池更換、系統校準等較為深入的操作。

這些項目雖不復雜,但若忽略執行,可能會在后續運行中引發連鎖問題。

二、影響保養周期的關鍵因素

在制定具體保養計劃時,有幾個方面值得重點關注:

運行時間與負載強度

高頻次、重負載的使用環境會加速機械結構的疲勞,尤其是減速機、伺服電機等核心組件,容易出現早期損耗。

車間環境條件

粉塵、高溫、濕度大等不良環境會加劇電氣元件老化,縮短使用壽命。或許有些用戶未意識到,空氣中的金屬粉塵也可能附著在電路板上,影響散熱效果。

歷史故障記錄

如果某臺設備曾多次出現相同類型報警或維修記錄,說明可能存在結構性隱患,應針對性加強相關部位的檢查頻率。

軟件版本與功能更新

安川機器人控制器有時需配合最新軟件版本才能發揮最佳性能。或許部分用戶忽視了固件升級的重要性,其實它不僅優化了功能,也增強了系統的穩定性。

三、常見維護操作與注意事項

在實際維護過程中,除了按周期執行既定任務外,還需注意一些細節操作,避免因操作不當造成新的問題。

潤滑處理要精準

減速機是機器人最重要的傳動部件之一,定期更換潤滑脂是必要的。不過,不同型號所用潤滑劑種類不同,必須嚴格按照原廠推薦標準執行,不可隨意替代。潤滑過程應盡量避免灰塵混入,否則反而可能加快內部磨損。

電纜檢查不能遺漏

拖鏈內的電纜在反復彎折下容易產生微裂紋,導致接觸不良甚至斷路。或許有些用戶只關注外部是否有破損,其實內部導體的老化同樣值得關注。建議每次保養時測量電阻值,確認導通狀態是否正常。

編碼器電池定期更換

編碼器用于記錄各軸位置信息,一旦電池耗盡,可能導致機器人重啟后無法識別當前位置,需重新校準。雖然該部件更換成本不高,但如果忽略更換,可能會影響生產節奏。

控制柜清潔與散熱管理

控制柜內積塵會影響電子元件散熱,嚴重時可能觸發過熱保護。或許部分用戶認為風扇運轉正常就無需清理,其實過濾網堵塞才是影響散熱的主要原因。建議每季度打開柜門進行除塵處理。

四、如何提升保養效率與質量

為了確保安川機器人保養能夠真正發揮作用,而不流于形式,可以從以下幾個方面著手改進:

建立保養檔案

每次保養后都應詳細記錄內容、發現的問題及處理措施,形成完整的設備健康檔案。這有助于分析設備變化趨勢,提前預警潛在風險。

引入智能監控手段

通過接入設備管理系統或使用遠程診斷工具,可實時監測機器人運行狀態,輔助制定更科學的保養策略。或許這種方式初期投入較高,但從長遠來看能有效降低運維成本。

加強人員培訓

一線技術人員對保養知識的掌握程度直接影響執行效果。建議定期組織實操培訓,提升其對關鍵部件的識別與處理能力。

采用標準化流程

制定統一的操作規范,明確每個保養項目的步驟、工具要求和驗收標準,減少人為誤差帶來的不確定性。

合理的安川機器人保養周期設定與有效的維護措施,不僅能提升設備運行的可靠性,還能在一定程度上延緩老化速度,減少突發故障的發生。其實保養并非只是“換油擦灰”,而是一項需要結合數據分析、經驗判斷與系統執行的綜合性工作。